برای انتخاب درستبستر فایبرگلاس، باید مزایا، معایب و مناسب بودن آن را درک کرد. موارد زیر معیارهای کلی انتخاب را شرح میدهد. در عمل، مسئله ترشوندگی رزین نیز مطرح است، بنابراین بهترین رویکرد، انجام آزمایشهای ترشوندگی در یک کارخانه تولید قایق فایبرگلاس برای تأیید است.

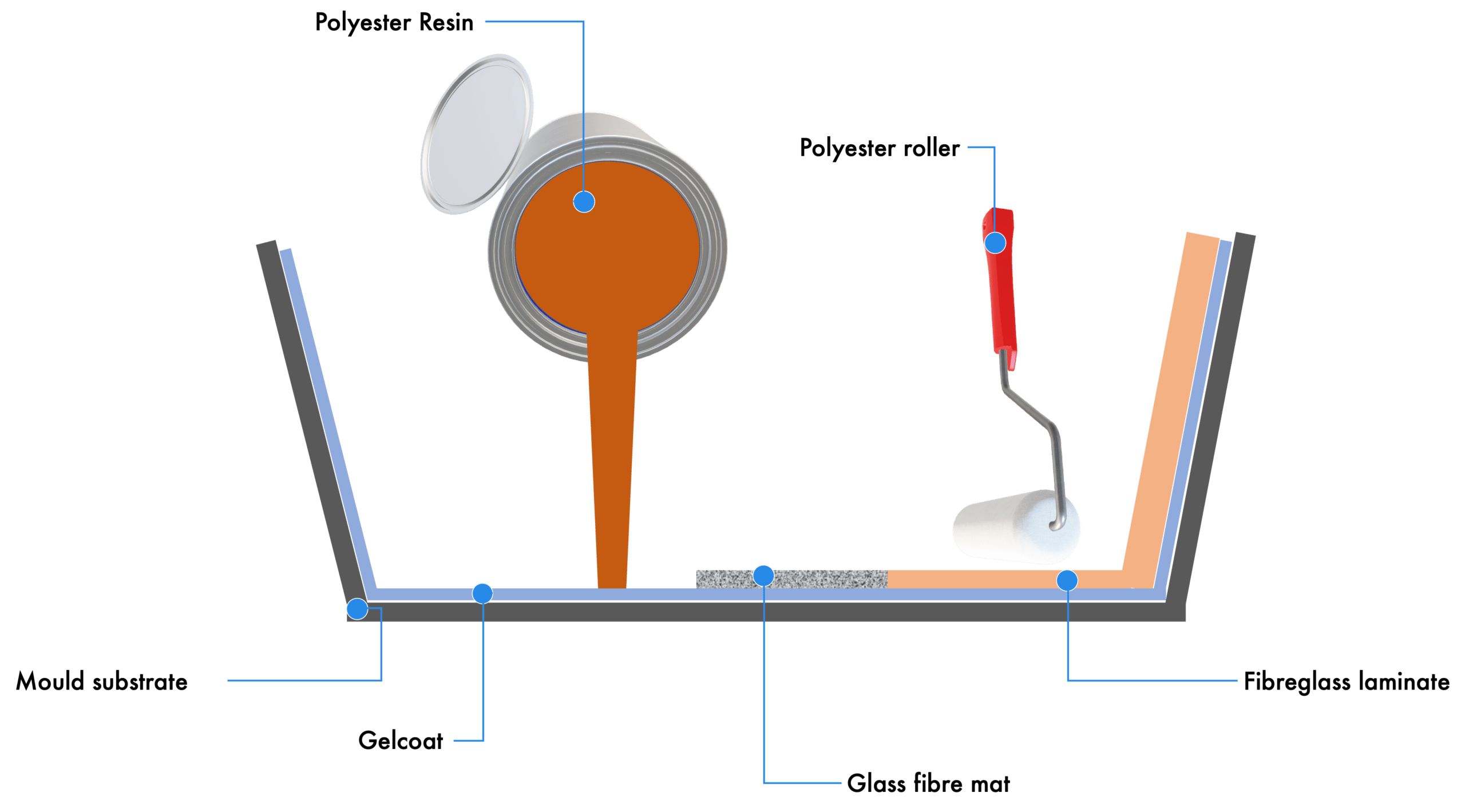

ثانیاً،تشک فایبرگلاسعمدتاً برای قالبگیری لایهگذاری دستی استفاده میشود.

به طور کلی،یک محصول خوب شرایط زیر را دارد:

1.وزن یکنواخت در واحد سطح.

این شرایط بسیار مهم است زیرا هم بر ضخامت و هم بر استحکام تأثیر میگذارد. تشخیص آن زیر نور آسانتر است و محصولات بسیار ناهموار را میتوان با چشم غیرمسلح شناسایی کرد. ضخامت یکنواخت لزوماً با جرم یکنواخت در واحد سطح تضمین نمیشود. این امر مستقیماً به ثبات فاصله بین غلتکهای پرس سرد مربوط میشود. ضخامت ناهموار تشک منجر به محتوای رزین ناهموار در محصولات FRP میشود. اگر تشک پرزدار باشد، رزین بیشتری جذب میکند. برای آزمایش یکنواختی جرم در واحد سطح، روش استاندارد شامل برش نمونههای تشک 300 میلیمتر در 300 میلیمتر در جهت عرض، شمارهگذاری متوالی آنها و وزن کردن جداگانه آنها برای محاسبه انحراف وزن هر نمونه است.

2.توزیع یکنواخت نخ بدون تجمع موضعی بیش از حد.

قابلیت پراکندگی رشتههای خرد شده، شاخص مهمی در تولید رووینگ است که بر یکنواختی وزن نمد در واحد سطح و وضعیت توزیع رشتهها روی نمد تأثیر میگذارد. هر دسته از رشتهها باید پس از خرد شدن از قرقره (کیک) کاملاً پراکنده شوند. اگر برخی از رشتهها به اندازه کافی پراکنده نشوند، میتوانند دستههای ضخیم و رگهدار روی نمد تشکیل دهند.

3.بدون ریزش نخ از سطح یا لایه لایه شدن.

این مربوط به استحکام کششی مکانیکی حصیر است. استحکام کششی مکانیکی پایین نشان دهنده چسبندگی ضعیف بین دستههای رشتهها است.

4.بدون کثیفی.

اطمینان از اینکه الیاف فایبرگلاس خرد شده عاری از هرگونه آلودگی و کثیفی باشد، به دلایل مختلفی که بر کیفیت، عملکرد و دوام محصول کامپوزیت نهایی تأثیر میگذارند، ضروری است.

5.خشک کردن مناسب.

اگر حصیر مرطوب باشد، هنگام پهن کردن و دوباره برداشتن، از هم میپاشد. میزان رطوبت حصیر باید کمتر از 0.2٪ باشد. برای فرآیندهای تولید عادی، این شاخص معمولاً معتبر است.

6.رزین به اندازه کافی خیس شده باشد.

حلالیت استایرن. در حالت ایدهآل، حلالیت حصیر در رزین پلیاستر باید آزمایش شود، اما این کار زمانبر و تعیین کمیت آن دشوار است. آزمایش حلالیت حصیر در استایرن به جای رزین پلیاستر میتواند به طور غیرمستقیم نشاندهنده حلالیت حصیر فایبرگلاس در پلیاستر باشد و این روش به طور گسترده پذیرفته شده و در سطح جهانی استاندارد شده است.

پس از اینکه رزین روی حصیر فایبرگلاس اعمال شد، بسیار مهم است که نخها شل نشوند یا تغییر مکان ندهند.

7.عدم شل شدن نخ پس از خیس شدن رزین.

۸. هواگیری آسان.

در CQDJ، ما در تولید تشکهای الیاف شیشه خرد شده با کیفیت بالا تخصص داریم که برای برآورده کردن نیازهای دقیق کاربردهای مختلف صنعتی طراحی شدهاند. تشکهای ما با دقت و مراقبت ساخته میشوند و عملکرد، دوام و قابلیت اطمینان برتر را تضمین میکنند. در اینجا مواردی وجود دارد که تشکهای الیاف شیشه خرد شده ما را متمایز میکند:

1.وزن یکنواخت در واحد سطح:

زیراندازهای مابا دقت فراوان برای حفظ وزن یکنواخت در واحد سطح تولید میشوند. این امر ضخامت و استحکام ثابتی را در کل تشک تضمین میکند و عملکرد قابل اعتمادی را در همه کاربردها ارائه میدهد.

2.رطوبت پذیری عالی رزین:

تشکهای فایبرگلاس ما قابلیت خیس شدن رزین فوقالعادهای را نشان میدهند و امکان اشباع کامل با رزینهای مختلف را فراهم میکنند. این امر چسبندگی قوی بین الیاف و رزین را تضمین میکند و در نتیجه کامپوزیتهایی با خواص مکانیکی برتر ایجاد میشود.

3.توزیع فیبر برتر:

ما تضمین میکنیم که رشتههای خرد شده به طور یکنواخت در سراسر حصیر توزیع شوند، از تجمع موضعی جلوگیری شود و استحکام یکنواخت و یکپارچگی ساختاری تضمین گردد.

4.مقاومت مکانیکی بالا:

تشکهای ما به گونهای طراحی شدهاند که استحکام کششی مکانیکی عالی داشته باشند و تضمین کنند که الیاف در طول کاربرد رزین و در طول عمر محصول کامپوزیت، به خوبی به هم متصل و پایدار میمانند.

5.تمیز و عاری از آلودگی:

تمیزی در فرآیند تولید ما از اولویت بالایی برخوردار است. زیراندازهای ما عاری از هرگونه آلودگی و کثیفی هستند و جریان و چسبندگی بهینه رزین و همچنین کیفیت بالای سطح نهایی محصول کامپوزیتی را تضمین میکنند.

6.خشک کردن بهینه و کنترل رطوبت:

ما اطمینان حاصل میکنیم که زیراندازهای ما به درستی خشک شده و رطوبت آنها کمتر از 0.2٪ باشد. این امر از مشکلات مربوط به رطوبت، مانند تجزیه زیرانداز در حین جابجایی و جذب ناهموار رزین، جلوگیری میکند.

7.سهولت در جابجایی و کاربرد:

تشکهای الیاف شیشه خرد شده ما برای سهولت در جابجایی، برش و لایه گذاری طراحی شدهاند و آنها را برای قالبگیری لایه گذاری دستی و سایر فرآیندهای تولید کامپوزیت ایدهآل میکنند.

8.انطباق با استانداردهای جهانی:

محصولات ما مطابق با استانداردهای بینالمللی برای مواد فایبرگلاس هستند و تضمین میکنند که الزامات کیفیت و عملکرد مشتریان در سراسر جهان را برآورده میکنند.

کاربردها:

تشکهای رشتهای خرد شده فایبرگلاس ما همه کاره هستند و میتوانند در طیف وسیعی از کاربردها از جمله موارد زیر مورد استفاده قرار گیرند:

1.نیروی دریایی:

بدنه قایقها، عرشهها و سایر سازههای دریایی که دوام و مقاومت در برابر آب و خوردگی در آنها ضروری است.

2.خودرو:

پنلهای بدنه، اجزای داخلی و قطعات سازهای که به مواد سبک اما قوی نیاز دارند.

3.ساخت و ساز:

سقف، پانلهای دیواری و تقویتکنندههای سازهای که از استحکام و پایداری کامپوزیتهای فایبرگلاس بهره میبرند.

4.صنعتی:

لولهها، مخازن و سایر اجزای صنعتی که نیاز به مقاومت در برابر محیطهای شیمیایی خشن و فشار مکانیکی دارند.

5.کالاهای مصرفی:

کالاهای ورزشی، محصولات تفریحی و سایر مواردی که به مواد کامپوزیت با کارایی بالا نیاز دارند.

زیرانداز ما:

تماس با ما:

شماره تلفن: +8615823184699

Email: marketing@frp-cqdj.com

وبسایت: www.frp-cqdj.com

زمان ارسال: ۳۰ مه ۲۰۲۴