قهرمان گمنام کامپوزیتها: نگاهی عمیق به چگونگی ساخت رولینگ فایبرگلاس

در دنیای کامپوزیتهای پیشرفته، موادی مانند فیبر کربن اغلب توجه را به خود جلب میکنند. اما در پشت تقریباً هر محصول فایبرگلاس قوی، بادوام و سبک - از بدنه قایق و پرههای توربین بادی گرفته تا قطعات خودرو و استخرهای شنا - یک ماده تقویتکننده اساسی نهفته است:رووینگ فایبرگلاساین رشتهی پیوسته و همهکاره از رشتههای شیشه، نیروی محرکهی صنعت کامپوزیت است. اما این مادهی حیاتی چگونه تولید میشود؟

این مقاله نگاهی عمیق به فرآیند صنعتی پیچیدهی تولید الیاف شیشهی سبک (رووینگ)، از شن خام تا قرقرهی نهایی آماده برای حمل و نقل، ارائه میدهد.

فایبرگلاس رووینگ چیست؟

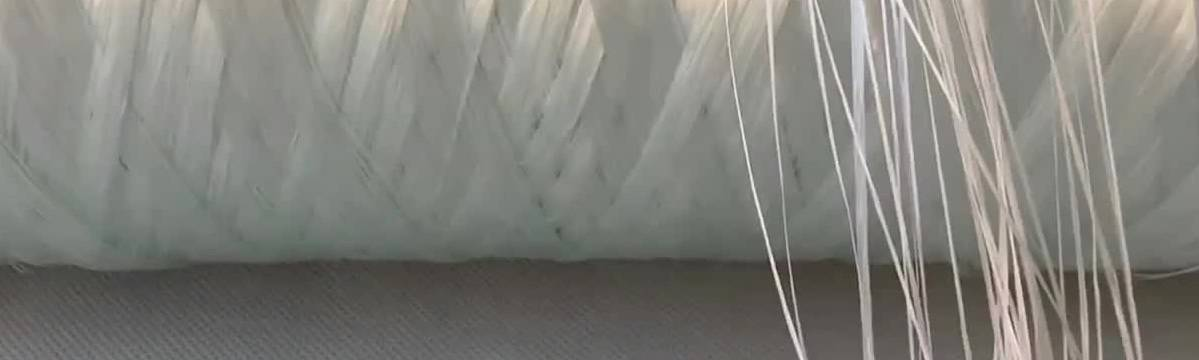

قبل از پرداختن به «چگونگی»، درک «چه چیزی» ضروری است.رووینگ فایبرگلاسمجموعهای از رشتههای شیشهای موازی و پیوسته است که به صورت یک رشتهی واحد و بدون پیچش گرد هم آمدهاند. این رشته معمولاً روی یک قرقرهی بزرگ یا بستهی شکلدهی پیچیده میشود. این ساختار، آن را برای فرآیندهایی که استحکام بالا و خیس شدن سریع (اشباع با رزین) بسیار مهم است، ایدهآل میکند، مانند:

–پالتروژن:ایجاد پروفیلهای با مقطع ثابت مانند تیرها و میلگردها.

–سیم پیچی رشته ای:ساخت مخازن تحت فشار، لولهها و محفظههای موتور موشک.

–تولید حصیر رشته خرد شده (CSM):جایی که الیاف خام خرد شده و به صورت تصادفی در یک حصیر توزیع میشوند.

–کاربردهای اسپری کردن:استفاده از تفنگ برش برای اعمال همزمان رزین و شیشه.

کلید عملکرد آن در ماهیت پیوسته آن و کیفیت بکر رشتههای شیشهای منفرد نهفته است.

فرآیند تولید: سفری از شن تا قرقره

تولیدرووینگ فایبرگلاسیک فرآیند پیوسته، با دمای بالا و بسیار خودکار است. میتوان آن را به شش مرحله کلیدی تقسیم کرد.

مرحله ۱: بچینگ - دستورالعمل دقیق

شاید تعجبآور باشد، اما فایبرگلاس با همان مادهی معمولیِ ساحل شروع میشود: شن سیلیس. با این حال، مواد اولیه با دقت انتخاب و مخلوط میشوند. این مخلوط که به عنوان "بچ" شناخته میشود، در درجه اول شامل موارد زیر است:

–ماسه سیلیسی (SiO₂):قالب شیشه اولیه، که ستون فقرات ساختاری را تشکیل میدهد.

–سنگ آهک (کربنات کلسیم):به تثبیت شیشه کمک میکند.

–خاکستر سودا (کربنات سدیم):دمای ذوب شن را کاهش میدهد و در نتیجه در مصرف انرژی صرفهجویی میکند.

–سایر افزودنیها:مقادیر کمی از مواد معدنی مانند بوراکس، خاک رس یا منیزیت برای ایجاد خواص خاص مانند مقاومت شیمیایی افزایش یافته (مانند شیشه E-CR) یا عایق الکتریکی (E-glass) اضافه میشوند.

این مواد اولیه دقیقاً وزن شده و به صورت مخلوطی همگن مخلوط میشوند و آماده ورود به کوره میشوند.

مرحله ۲: ذوب شدن - دگرگونی آتشین

این دسته به یک کوره عظیم گاز طبیعی که در دمای سرسامآور تقریباً ... کار میکند، تغذیه میشود.۱۴۰۰ تا ۱۶۰۰ درجه سانتیگراد (۲۵۵۰ تا ۲۹۰۰ درجه فارنهایت)درون این جهنم، مواد خام جامد دستخوش یک دگرگونی چشمگیر میشوند و به یک مایع همگن و چسبناک به نام شیشه مذاب تبدیل میشوند. کوره به طور مداوم کار میکند، از یک سر آن شیشه مذاب اضافه میشود و از سر دیگر شیشه مذاب خارج میشود.

مرحله ۳: فیبرسازی - تولد فیلامنتها

این بخش، حساسترین و جذابترین بخش این فرآیند است. شیشه مذاب از کوره به داخل تجهیزات تخصصی به نام ... جریان مییابد.بوشینگبوشینگ یک صفحه آلیاژ پلاتین-رودیوم است که در برابر گرمای شدید و خوردگی مقاوم است و حاوی صدها یا حتی هزاران سوراخ ریز یا نوک است.

همانطور که شیشه مذاب از طریق این نوکها جریان مییابد، جریانهای کوچک و ثابتی تشکیل میدهد. سپس این جریانها به سرعت خنک شده و توسط یک وایندر پرسرعت که در زیر قرار دارد، به صورت مکانیکی به پایین کشیده میشوند. این فرآیند کشش، شیشه را نازک میکند و آن را به رشتههای فوقالعاده ظریفی با قطرهایی معمولاً بین ۹ تا ۲۴ میکرومتر - نازکتر از موی انسان - تبدیل میکند.

مرحله ۴: اعمال آهار - پوشش حیاتی

بلافاصله پس از تشکیل رشتهها، اما قبل از اینکه به یکدیگر برسند، با یک محلول شیمیایی به نام ... پوشانده میشوند.اندازه بندییا یکعامل اتصالاین مرحله مسلماً به اندازه خودِ الیافسازی مهم است. آهاردهی چندین عملکرد حیاتی را انجام میدهد:

–روغن کاری:از رشتههای شکننده در برابر سایش در برابر یکدیگر و تجهیزات پردازش محافظت میکند.

–کوپلینگ:یک پل شیمیایی بین سطح شیشه معدنی و رزین پلیمری آلی ایجاد میکند و چسبندگی و استحکام کامپوزیت را به طرز چشمگیری بهبود میبخشد.

–کاهش استاتیک:از تجمع الکتریسیته ساکن جلوگیری میکند.

–انسجام:رشتهها را به هم متصل میکند تا یک رشته منسجم تشکیل شود.

فرمولاسیون خاص این سایزینگ توسط تولیدکنندگان به شدت محرمانه نگه داشته میشود و برای سازگاری با رزینهای مختلف (پلیاستر، اپوکسی،وینیل استر).

مرحله ۵: جمعآوری و تشکیل رشته

صدها رشته منفرد و هم اندازه اکنون به هم میرسند. آنها روی یک سری غلتک، که به عنوان کفشکهای جمعآوری شناخته میشوند، جمع میشوند تا یک رشته واحد و پیوسته - نیمچه الیاف در حال پیدایش - را تشکیل دهند. تعداد رشتههای جمعآوری شده، "تک" نهایی یا وزن به ازای هر طول نیمچه الیاف را تعیین میکند.

مرحله 6: سیم پیچی - بسته نهایی

رشته پیوستهی غربتدر نهایت روی یک کولت چرخان پیچیده میشود و یک بسته بزرگ استوانهای به نام «doff» یا «بسته شکلدهی» ایجاد میکند. سرعت پیچیدن فوقالعاده زیاد است و اغلب از ۳۰۰۰ متر در دقیقه فراتر میرود. دستگاههای پیچیدن مدرن از کنترلهای پیشرفتهای استفاده میکنند تا اطمینان حاصل شود که بسته به طور یکنواخت و با کشش صحیح پیچیده میشود و از گره خوردن و پارگی در کاربردهای بعدی جلوگیری میشود.

وقتی یک بسته کامل پیچیده شد، برداشته میشود، از نظر کیفیت بررسی میشود، برچسبگذاری میشود و برای ارسال به سازندگان و تولیدکنندگان کامپوزیت در سراسر جهان آماده میشود.

کنترل کیفیت: ستون فقرات نادیده

در طول کل این فرآیند، کنترل کیفیت دقیق بسیار مهم است. سیستمهای خودکار و تکنسینهای آزمایشگاه دائماً متغیرهایی مانند موارد زیر را رصد میکنند:

-ثبات قطر رشته

–تکس (چگالی خطی)

– یکپارچگی رشتهها و عدم وجود شکستگی

یکنواختی کاربرد آهار

کیفیت ساخت بسته

این تضمین میکند که هر قرقره از الیاف، استانداردهای دقیق مورد نیاز برای مواد کامپوزیت با کارایی بالا را برآورده میکند.

نتیجهگیری: یک شگفتی مهندسی در زندگی روزمره

ایجادرووینگ فایبرگلاسشاهکاری از مهندسی صنایع است که مواد ساده و فراوان را به تقویتکنندهای با فناوری پیشرفته تبدیل میکند که دنیای مدرن ما را شکل میدهد. دفعهی بعد که یک توربین بادی را میبینید که با ظرافت میچرخد، یک ماشین اسپرت شیک یا یک لولهی فایبرگلاس ناهموار، از سفر پیچیدهی نوآوری و دقتی که با شن و آتش آغاز شد و منجر به قهرمان گمنام کامپوزیتها شد، قدردانی خواهید کرد: رووینگ فایبرگلاس.

تماس با ما:

Chongqing Dujiang Composites Co., Ltd.

وب: www.frp-cqdj.com

تلفن:+86-023-67853804

واتساپ: +8615823184699

EMAIL:marketing@frp-cqdj.com

زمان ارسال: ۲۹ اکتبر ۲۰۲۵